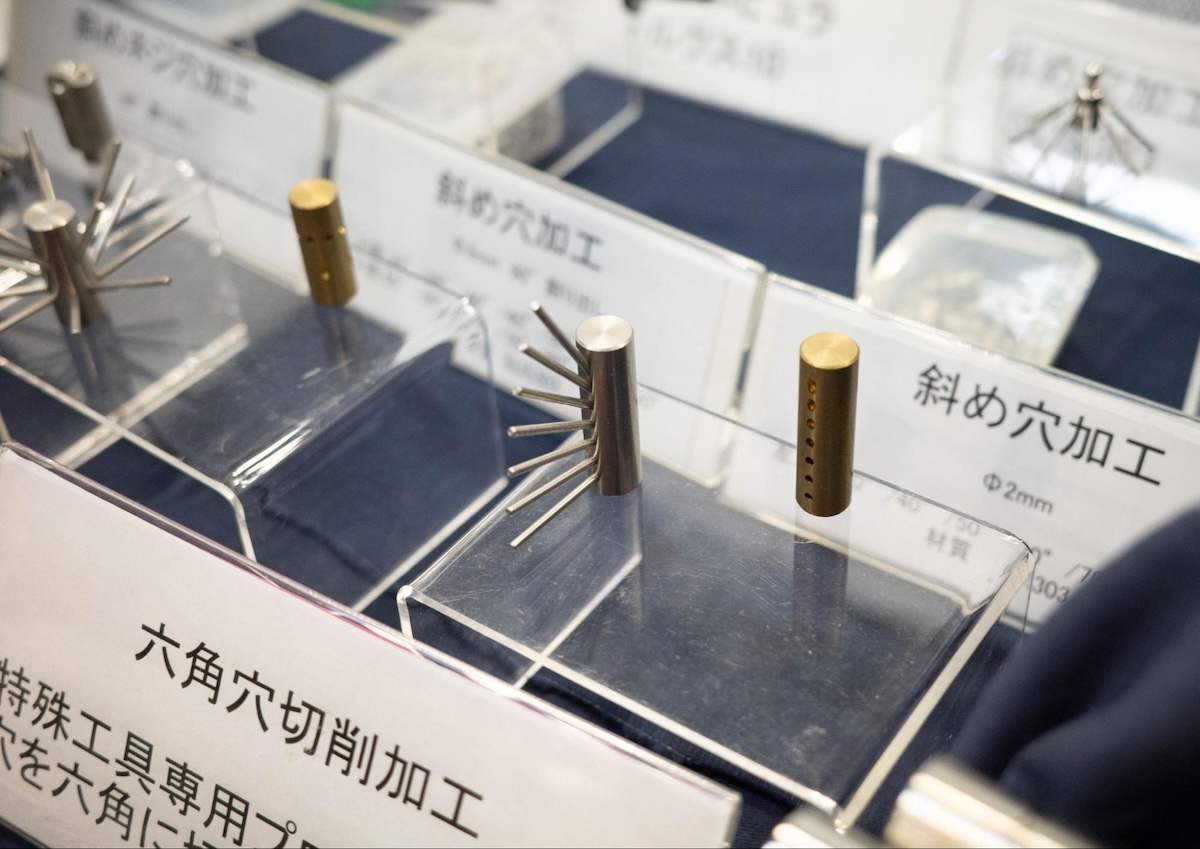

展示会場で足を止める来場者が、必ずと言っていいほど覗き込んでいた小さな金属部品。正面から見ると何の変哲もないが、角度を変えると「あり得ない方向」に貫通した穴が見える。

この加工を手がけているのが、原澤 静男氏率いる株式会社セイラだ。代表自身が現場に立ち、少数精鋭で「できないと言われた加工」を形にしてきた。

製品の話になると、言葉に熱が宿る

取材中、創業の経緯やご自身の話よりも、製品や加工技術の話に入った瞬間、原澤氏の表情が一気に変わった。どの加工が難しく、どこに精度の壁があり、なぜ他社では実現しにくいのか。説明は具体的で、迷いがない。

同じことをやっていては先に進めない――その考えのもと、原澤氏が示してくれたのが、斜め方向に高精度で貫通する穴加工だ。単に穴を開けるのではない。角度、位置、内部形状――すべてが厳密に管理されている。

時代の波を読み、技術で応えてきた

原澤氏がこれまで関わってきた製品分野は、時代とともに移り変わってきた。

1980年のモスクワオリンピック前後には、三菱電機がオリンピック放送向けに開発したビデオカメラの部品を手がけた。当時、カメラ付きビデオは100万円を超える高級品だった。この仕事で一定の実績を積み、技術への自信を深めることができた。

1995年、Windows 95の登場とともにパソコン市場が急拡大すると、PC関連部品の製造に参入。月800万円規模の売上を達成したが、この分野も長くは続かなかった。

その後はプレイステーション2の試作品製造にも携わり、半年ほど続いたが、量産は中国に移管された。市場の流れは速く、国内製造の優位性が保たれる期間は限られていた。

液晶テレビの登場時には、シャープ関連の仕事で大量生産を経験した。「これ以上は勘弁してください」と言いたくなるほどの量を納入し、月300万円規模まで売上を戻すことができた。しかし、地上デジタル放送への完全移行で需要が一巡すると、仕事は急速に減少していった。

市場の波は速く、長く続かない分野も多かった。それでも、「これはいける」と感じた技術や分野は、実際に仕事として形になってきた。ある程度の感覚を持ち、それが当たってきた――原澤氏の言葉からは、長年の経験から培われた市場を読む力が伝わってくる。

2千万円の決断が、新たな扉を開いた

現在注力している斜め穴加工技術は、約10年前の大きな投資決断から始まった。

2千万円の新型機械を導入する際、メーカーから「従来機と新型機、どちらにしますか」と問われた。新しい機械は導入初期のトラブルが避けられないことが多い。しかし原澤氏は、あえて新型機を選択した。

案の定、初期段階では機械の不具合に悩まされた。それでもその都度、不具合箇所を特定し、すべて自社で修理していった。この機械を入れたことで、従来は不可能だった斜め方向の高精度加工が実現できるようになった。

穴を「斜め」に、しかも高精度で

一般的な六角穴加工は難易度が高い。段付部分は10ミクロン単位の精度で仕上げる。

展示されていた部品の一部は、ベアリングを組み込む用途を想定したものだ。締結するだけでなく、回転体を支える役割を担うため、わずかな誤差も許されない。

実際、5点の加工を求められた案件があった。全てをセイラで手がけると納期に間に合わない懸念があり、「1、2点だけでも他社で」と客先に提案したことがあったという。しかし客先が他社に当たったところ、結果として"どこもできなかった"。最終的に、すべてをセイラが引き受けることになった。会社に泊まり込んで、全工程を完成させた。

それ以来、この技術を必要とする顧客からの引き合いが続いている。

見せ方の工夫が、技術を伝える

展示会では、実物だけでなく写真や照明を使い、「どこが、どう斜めに貫通しているのか」が一目で伝わる工夫をしている。

小さな金属部品をただ置いても、来場者の目には留まらない。そこで、部品を拡大した写真を用意し、照明で角度による色の変化を見せることで、斜め穴の存在を視覚的に理解できるようにした。

設計者が見れば、「こんな加工ができるなら、設計の自由度が変わる」と直感できる展示だ。実際、展示会で原澤氏の技術を知った設計者が、過去に「無理です」と断られた図面を持ち込んでくるケースもある。

六角穴の先にある、さらなる挑戦

六角レンチで締める六角穴は、工具が角の部分のみで力を伝えるため、何度も使用すると角が丸まってしまうことがある。

それに対し、花びら状の形をした「トルクス」と呼ばれる形状は、花びら全体で締め付けるため、より強い力を安定して伝えられる。自動車業界などでは、六角穴からトルクスへの移行が進んでいる。

この花形の穴を斜め方向に開ける技術は、六角穴以上に高度だ。「まずできないと思います」と原澤氏は語る。しかし、その技術への挑戦が、セイラの次のステージを切り開いていく。

食品工場・医療分野へ広がる応用

斜め穴加工は、食品工場向けの配管洗浄部品にも使われている。

(以下、食品工場の洗浄構造〜専門商社との出会いの段落は本文そのまま)

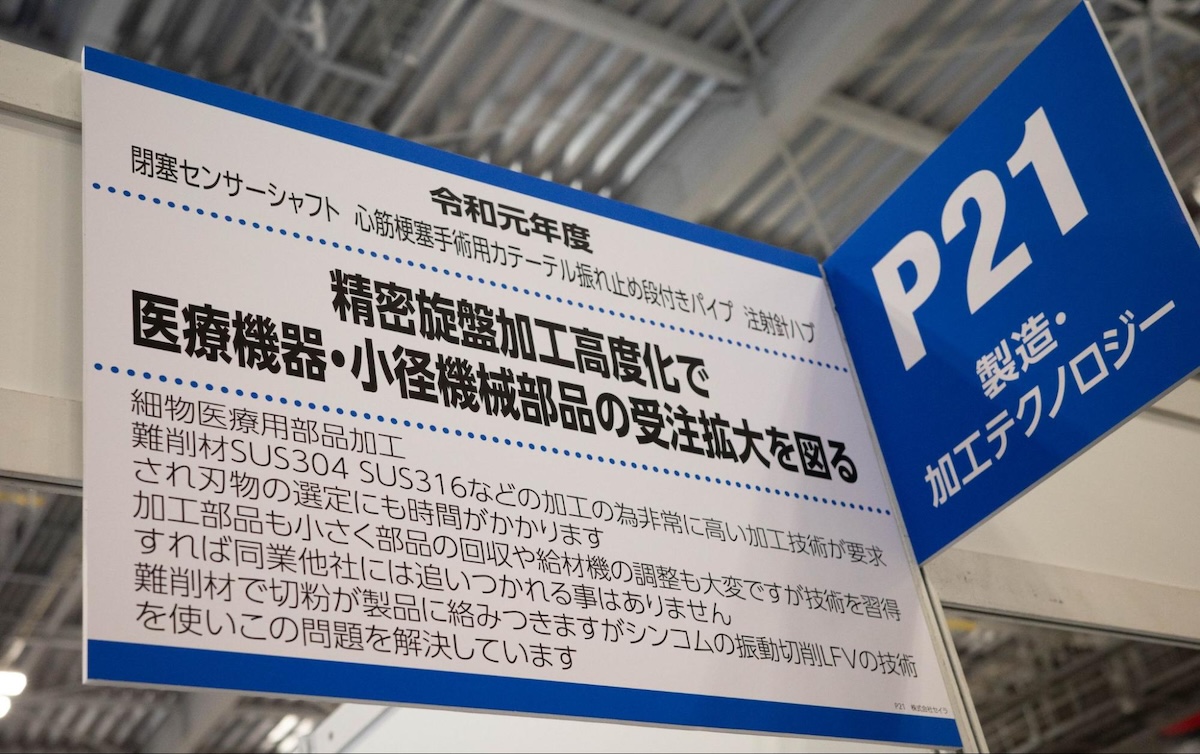

医療分野では、心臓カテーテル関連部品の加工実績もある。

心臓カテーテル用部品を手がけており、体内に入る部品だからこそ、加工精度と信頼性が絶対条件となる。医療分野では、技術力がなければ信用されない。その前提を満たしているからこそ、この分野での仕事を任されている。

この機械を導入してから、医療関連の仕事は継続して入ってきている。現在は、他の分野へも徐々に仕事を広げていこうと考えている。

現場4人、機械38台。全員が「つくれる人」

現在の体制は、代表を含めて現場4名。保有する機械は38台にのぼる。

特徴的なのは、オペレーター専任の人がいないことだ。全員が図面を読み、プログラムを組み、必要であれば刃物そのものを自作する。

市販されていない工具が必要な場合もある。たとえば、六角穴が斜めに開いている部品を加工する際、通常の刃物では届かない箇所がある。そのときは、L字型の刃物を自分たちで設計し、製作する。

「オペレーター専任の人はいません」と原澤氏は言う。全員が「製作者」であり、「技術者」だ。

一般的な加工会社では、プログラマーが一人いて、その下に作業者が何人かいる体制が多い。しかしその場合、プログラマーが辞めてしまうと、会社の技術が途絶えてしまうリスクがある。

セイラでは、誰もが図面を渡されれば、プログラムを組み、刃物を選定し、必要なら刃物を作り、加工まで完結できる。この体制が、少数精鋭での高度な加工を可能にしている。

後継者という、もう一つの課題

技術の継承という点では、もう一つの課題がある。

3年前に高卒で新人を採用したが、3年目で退職してしまった。技術を一から育てることの難しさを実感した出来事だった。

現在、原澤氏には後継者候補がおり、将来的には事業を承継してもらう予定だ。5億円規模の設備投資を行ってきた経緯もあり、まずは財務基盤をしっかりと整えてから、次世代にバトンを渡したいと考えている。

事業承継は、日本の製造業全体が直面している大きな課題でもある。

設計者の「無理かも」を「できるかも」に変える

展示会で足を止める来場者の多くは、設計や開発に関わる人たちだ。過去に「無理です」と断られた図面を、そっと持ち込む人もいる。

セイラの技術は、設計者の発想そのものを広げる。制約の多い加工ではなく、「こうしたい」を起点に考えられる加工。

斜めに穴を開ける――その一見シンプルな技術の裏側には、2千万円の投資決断、初期トラブルを乗り越えた粘り、長年積み重ねてきた判断と経験が詰まっている。

「できない」で止まってしまった図面があれば、一度、相談してみてほしい。

代表取締役 原澤 静男

事業内容:精密金属加工(斜め穴加工、六角穴・トルクス形状加工、医療・食品関連部品の製造)

URL:http://seira-cat.com/