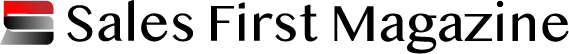

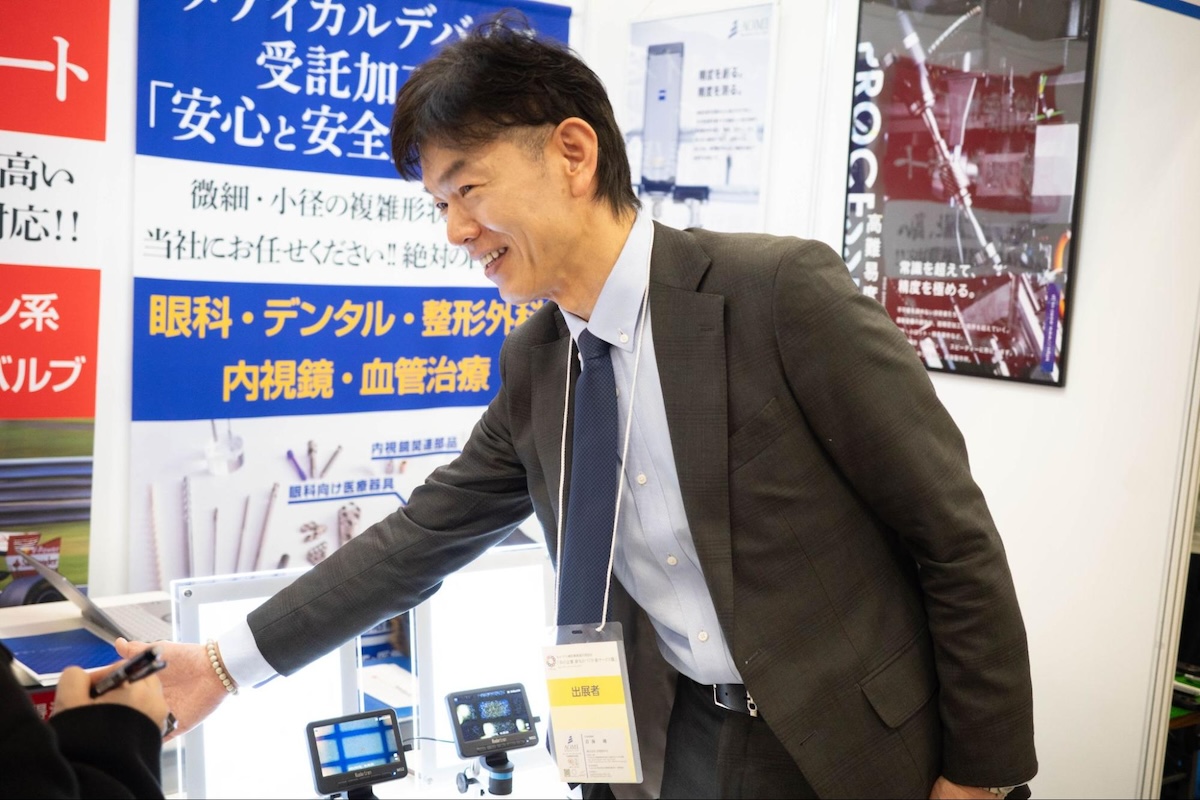

展示会のブースでまず目に入ったのは、「超精密加工で、開発を強力サポート」「メディカルデバイス受託加工で『安心と安全』を提供」という大きなコピーだった。テーブルの上には、思わず覗き込まなければ形状が分からないほど小さな金属部品が並ぶ。眼科、内視鏡、血管治療など、医療分野で使われる部品を中心に、試作品や小ロットの精密加工品が静かに展示されていた。

新潟県と愛知県に拠点を構える株式会社青海製作所は、「他社では加工が難しい製品を積極的に引き受ける」という明確なスタンスで事業を続けてきた企業だ。2025年12月16日〜18日に開催された「中小企業 新ものづくり・新サービス展」の現場で、代表取締役の青海剛氏に話を聞いた。

量産ではなく、試作・小ロットに特化する理由

青海製作所が手がける仕事の多くは、量産ではなく試作からの小ロットだ。数量は数個から数十個、多くても数百個程度にとどまる。

「量をこなす仕事はやっていません。他社でできるものは他社に任せて、 他社では難しいものだけを当社が引き受ける。それがうちの役割だと思っています」と青海氏は話す。

加工対象は自動車、医療、半導体、航空宇宙・防衛と幅広いが、共通しているのは、精度や形状、素材の面で高い難易度が求められる部品であることだ。展示されていたのは、髪の毛よりも細い穴が開いた極小部品や、長期間体内に留置される医療機器用の金属部品など、設計図どおりに削るだけでは成立しない加工品ばかりだった。

危機を転機に変えた、事業転換の決断

こうした戦略に舵を切ったのは、青海氏が入社した頃の危機がきっかけだった。当時は取引先が全て商社で、不景気になると仕事が中国や地元企業に流れてしまう。波が大きく、安定した経営が難しい状況が続いていた。

転機となったのは、2002年のIT不況と2009年のリーマンショックだ。いずれも売上が6〜7割も落ち込んだ。

「不景気の真っ只中に、量産から試作・多品種少量へ事業転換しました。社内でも反発はありましたが、仕事がない中で、方向転換せざるを得なかった。商社ではなくメーカーと直接取引できる体制を作り、他社ができないものを作れる設備を整え、それを証明できる測定器を導入していく。その3つを同時に進めました」

その決断が、今の青海製作所を作り上げた。現在、自動車と医療がそれぞれ35%程度のウェイトを占め、自動車もエンジン部品から水素自動車、空飛ぶ車、F1などレース関連へとシフト。時代の変化を先読みしながら、技術の幅を広げ続けている。

「加工できる」だけでは足りない、測定まで含めた品質保証

「加工が難しいものほど、実は測るほうがもっと難しいんです」。青海製作所の特徴として、青海氏が強調するのが測定体制への投資だ。

加工精度を保証するには、加工後に正確に測定できなければならない。同社では、最終製品メーカーが保有するレベルを上回る測定機を導入し、微細部品であっても品質を数値で示せる体制を整えている。

「加工できても、測れなければ意味がない。だから測定まで含めて、うちの仕事だと考えています」

展示ブースでも、加工品とあわせて測定画像や工程の説明が掲示されており、品質保証へのこだわりが伝わってきた。

稼働率30%が示す、"すぐ対応できる"ための設備投資

もう一つ、来場者の関心を集めていたのが設備の話だ。青海製作所では、工作機械を150台以上保有しているが、その稼働率は一般的な加工会社と比べて低いという。通常、機械稼働率は60〜80%が目安とされるが、同社ではおよそ30%程度である。

「稼働率を上げるためではなく、いつでも難しい加工に対応できる余力を残しておきたい」

国内初やアジア初クラスの機械も含め、他社が簡単には導入できない設備を揃えているのは、突発的な高難度案件や短納期の依頼に応えるためだ。加工条件の検討や工具の調整に十分な時間をかけられる体制が、超精密かつ短納期の両立を支えている。

医療分野で「国内競合がいない」部品が生まれる背景

展示されていた医療分野の部品の中には、国内で競合がほとんど存在しないものもあった。

緑内障治療用の極小部品は、目の中に埋め込み、定期的に眼圧を下げる薬を出し続ける医療機器に使われる。世界で3社のみが製造しており、国内では青海製作所だけが手がけている。形状の複雑さと精度要求の高さから、加工できる企業が限られているという。

「加工できても、測定ができないケースが多い。だから結果的に、うちに相談が来ることが多いですね」

大学や研究機関との連携、国の支援事業に関わる案件もあり、青海製作所は単なる加工請負にとどまらず、開発プロセスの一部を担う存在になっている。

「できない」と言わない姿勢が、技術を積み上げてきた

インタビューを通じて印象的だったのは、青海氏の姿勢だ。

その原点は、入社時に工場長から受けた教えにある。「他社ができるものは絶対に自分たちはできる。他社でできないものをできるようにしていく」。その教えのもとでものづくりを学び、日曜も夜も関係なく没頭してきた。

「できないとか言うのが嫌いなんです」と青海氏は笑う。

負けず嫌いだと自認するその言葉どおり、技術力の向上や設備投資に対する意欲は衰えることがない。世界中の工作機械メーカーを回り、「この機械があれば何ができるか」を常に考え続けてきた。

現場でも分業はせず、一人の技術者が工程全体に関わることで、自然と対応力が積み上がっていくという。お客様から図面をもらったら、どの機械でどう作るかを自分で考え、工具手配から段取り(CAD/CAMでプログラム作成)、加工、測定まで全てを行う。

毎日異なる図面と向き合いながら、年間1万種類以上の部品を手がける。ルーティン作業は存在しない。予想よりも時間がかかることも多く、利益を出しにくい側面もあるが、「黙っていても技術力は上がっていく」環境がある。

できる加工の幅を広げてきたその積み重ねが、今の青海製作所を形づくっている。

展示会は、仕事を売る場ではなく「知ってもらう場」

新潟県に拠点を構える青海製作所にとって、展示会は数少ない「直接会って話せる場」でもある。主要顧客は関東・中部・関西に集中しており、日常的に足を運ぶことは容易ではない。

「展示会で仕事がすぐ決まることはほとんどありません。でも、こういう会社があると知ってもらうことが大事なんです」

ブースでは、部品を手に取りながら、なぜこの加工が難しいのか、どこに工夫があるのかを丁寧に説明していた。加工そのものだけでなく、考え方や姿勢まで含めて伝えることが、後の相談につながっていく。

来場者が何を見て、何に興味を持ったのかを聞きながら、少しずつ技術の話に入っていく。複雑で説明が難しい加工であっても、対話を重ねることで「なるほど」と理解してもらえる瞬間がある。

「加工できない」で困ったとき、最初に相談される存在へ

超精密、微細、短納期、試作・小ロット。これらの条件が重なったとき、どこに相談すればいいのか分からず、手が止まってしまう企業は少なくない。

青海製作所が目指しているのは、そうしたときに「まず聞いてみよう」と思い出してもらえる存在だ。

「他社ができるなら、うちにできないわけがない。できないものを、できるようにする」

その姿勢こそが、最も伝えたいメッセージだ。

「本当は、もっと知ってほしい。でも、お客様の最終製品に使われているものは簡単には発信できない。だからこそ、展示会やSNSを通じて、少しずつでも伝えていきたいですね」

展示会のブースに並んでいた一つひとつの部品が、その自信と誇りを静かに物語っていた。